پرتو پدیده رایمون

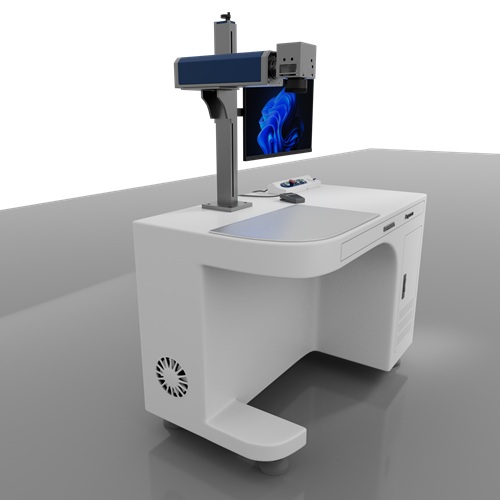

تولیدکننده دستگاه برش لیزرپرتو پدیده رایمون

تولیدکننده دستگاه برش لیزرراهنمای تنظیمات قدرت و سرعت در دستگاه لیزر

آموزش تنظیم قدرت و سرعت لیزر

دستگاههای برش لیزری یکی از انواع ماشینآلات پیشرفته هستند که با استفاده از پرتو لیزر، قابلیت برش و حکاکی مواد مختلف را دارند. این دستگاهها بهطور گستردهای در صنایع مختلفی مانند تولید فلز، کار با چوب، پلاستیک و شیشه به کار میروند. کنترل این ماشینها به صورت کامپیوتری انجام میشود، که این نکته باعث کاهش نیاز به تعمیر و نگهداری مکرر آنها میگردد. به دلیل دقت و سرعت بالا در برش و حکاکی، این دستگاهها به عنوان ابزاری کارآمد در فرآیندهای تولید و طراحی شناخته میشوند و توانایی ایجاد طرحهای پیچیده و ظریف را دارند. همچنین، استفاده از فناوری لیزر در این دستگاهها، موجب افزایش بهرهوری و کاهش ضایعات در حین کار میشود. این مقاله به شما کمک میکند تا با تنظیم قدرت و سرعت لیزر آشنا شوید.

در این بخش به بررسی روشهای تنظیم پارامترهای مربوط به حکاکی و برش با لیزر خواهیم پرداخت. بدون اتلاف وقت، به سراغ اصل موضوع میرویم.

ابتدا توضیحاتی درباره ماهیت این پارامترها و عملکرد آنها ارائه میدهیم. پس از آن، به نحوه انجام آزمایشات پارامترها خواهیم پرداخت تا بتوانیم بهترین ترکیب از مقادیر مورد نیاز را پیدا کنیم. این فرآیند به ما این امکان را میدهد که بهینهترین تنظیمات را برای دستیابی به نتایج مطلوب در پروژههای حکاکی و برش با لیزر بیابیم.

پارامترهای حیاتی برای تنظیم قدرت و سرعت لیزر

قدرت لیزر

قدرت لیزر، میزان انرژی تولید شده توسط پرتو لیزر را تعیین میکند و این مقدار میتواند به صورت درصدی بین ۰ تا ۱۰۰ تنظیم شود. در فرآیند حکاکی با لیزر، افزایش قدرت لیزر منجر به تیرهتر شدن رنگ حکاکی خواهد شد. در مورد برش لیزری، لیزر با قدرت بیشتر قادر است برشهای عمیقتری ایجاد کند، اما در عین حال ممکن است لبههای برش به شدت زغالزده شوند. برای دستیابی به الگوهای واضح در حکاکی یا برش مواد، نیاز به تنظیم قدرت لیزر داریم. با این حال، استفاده از قدرت بیش از حد میتواند مشکلاتی را به همراه داشته باشد. بنابراین، حفظ پارامتر قدرت لیزر در یک محدوده مناسب از اهمیت ویژهای برخوردار است. این نکته کلیدی در فرآیندهای حکاکی و برش لیزری میتواند تأثیر زیادی بر کیفیت نهایی کار داشته باشد و باید با دقت مورد توجه قرار گیرد.

سرعت لیزر

سرعت کار به سرعت حرکت سر ابزار لیزر در حین فرآیند حکاکی و برش لیزری اشاره دارد. هنگامی که توان لیزر بر روی یک مقدار ثابت تنظیم میشود، افزایش سرعت حرکت سر ابزار باعث میشود که زمان کمتری اشعه لیزر بر روی قطعه کار باقی بماند و در نتیجه انرژی کمتری توسط قطعه کار جذب گردد. در زمینه حکاکی لیزری، با افزایش سرعت کار و ثابت ماندن دیگر پارامترها، رنگ حکاکی روشنتر خواهد شد. در برش لیزری نیز، افزایش سرعت کار به عمق کمتر برشها و کاهش زغال شدن لبههای برش منجر میشود.

زمان ماندن (Dwell Time) به مدت زمانی اطلاق میشود که یک نقطه لیزری از سر ابزار در حین حکاکی و برش لیزری بر روی قطعه کار باقی میماند. در حکاکی لیزری، با انتخاب حالت Dot-filled Engraving، این امکان وجود دارد که زمان ماندن را تنظیم کنید. هر دو پارامتر سرعت کار و زمان ماندن برای کنترل مدت زمان تأثیر لیزر بر روی قطعه کار استفاده میشوند و به این ترتیب، میزان انرژی جذب شده توسط قطعه کار را مدیریت میکنند. کاهش زمان ماندن به معنای روشنتر شدن رنگ حکاکی است.

هر دو عامل قدرت لیزر و سرعت کار (زمان ماندن) به شدت بر فرآیند حکاکی و برش لیزری تأثیرگذارند و نحوه انجام این عملیات را تعیین میکنند. در هنگام آزمایش پارامترهای کاری، عموماً قدرت لیزر همراه با سرعت کار تنظیم میشود تا بهترین ترکیب ممکن برای دستیابی به نتایج مطلوب مشخص گردد. این دو پارامتر به گونهای با یکدیگر مرتبط هستند که میتوانند بر یکدیگر تأثیر بگذارند و محدودیتهایی را ایجاد کنند.

فاصله پر کردن

حکاکی لیزری به دو روش اصلی انجام میشود: روش اول حکاکی با خطوط پر شده است که در این حالت الگو با استفاده از خطوط طراحی میشود. روش دوم، حکاکی نقطهای است که در آن الگو با نقاط ایجاد میشود. فاصلهای که بین خطوط یا نقاط وجود دارد، نقش مهمی در شکلگیری الگو دارد. در حکاکی با خطوط پر شده، این فاصله تعیینکننده چگونگی نمایان شدن الگو به شمار میآید. اگر این فاصله زیاد باشد، الگو ممکن است به رنگ روشن یا حتی ناپیوسته به نظر برسد. از سوی دیگر، اگر فاصله کم باشد، خطوط به هم نزدیک میشوند و ممکن است تصویر نهایی بسیار تیره و نامشخص شود. بنابراین، انتخاب فاصله مناسب برای پر کردن در حکاکی لیزری از اهمیت ویژهای برخوردار است تا بتوان به بهترین نتیجه در ایجاد الگو دست یافت.

در تکنیک حکاکی پر از نقطه، الگوها بر اساس فاصله بین نقاطی که تشکیلدهنده آن هستند، ایجاد میشوند. اگر این فاصله بیش از حد زیاد باشد، رنگ حکاکی روشن و ممکن است جزئیات آن به وضوح دیده نشود. از سوی دیگر، اگر فاصله بسیار کم باشد، نقاط به هم نزدیک شده و رنگ حکاکی تیره و الگو نامشخص خواهد شد.

تفاوت اصلی بین حکاکی پر از خط و حکاکی پر از نقطه در نحوه تنظیم فاصله پر کردن است. در حکاکی پر از خط، تنها کافی است فاصله بین هر خط و خط مجاور آن را در نظر بگیریم. اما در حکاکی پر از نقطه، باید به فاصله بین هر نقطه و تمامی نقاط اطراف آن توجه کنیم. این موضوع باعث میشود که تنظیم فاصله پر کردن در حالت حکاکی پر از نقطه پیچیدهتر باشد.

برای دستیابی به بهترین نتیجه، ابتدا باید پارامترهایی نظیر قدرت لیزر و سرعت کار را مشخص کرد و سپس فاصله پر کردن بین نقاط را به دقت تنظیم نمود تا به محدوده پارامتری مطلوب دست یافت. این فرایند نیازمند دقت و توجه ویژهای است تا الگوهای حکاکی به بهترین شکل ممکن ایجاد شوند.

تعداد پالسها

تعداد پالسها در فرآیند برش یکی از پارامترهای کلیدی است. برای برش قطعات کار ضخیم، لازم است چندین بار در یک مسیر مشخص برش انجام شود. این پارامتر، تعداد برشهایی را که در یک مسیر ثابت لازم است، مشخص میکند. بهطور کلی، پرتو لیزر که از سر ابزار لیزر خارج میشود، به شکل یک مخروط معکوس است و نقطه کانونی آن، بالاترین میزان انرژی و قابلیت برش را دارد. برای اطمینان از اینکه این نقطه کانونی در هر برش بر روی قطعه کار قرار گیرد، سر ابزار لیزر به طور پیوسته با افزایش تعداد پالسها، به ارتفاعی مشخص پایین میآید تا این نقطه کانونی بتواند به سطح قطعه کار برسد. با این حال، باید توجه داشت که سر ابزار لیزر نمیتواند به ارتفاعی نزدیک به سطح قطعه کار کاهش یابد، زیرا این امر ممکن است منجر به برخورد سر ابزار با قطعه کار شود. بهعلاوه، با عمیقتر شدن برش، پرتو لیزر از دو طرف توسط قطعه کار محدود میشود و این مسأله باعث کاهش انرژی لیزر در نقطه برش میگردد تا جایی که ممکن است دیگر قادر به برش قطعه کار نباشد. بنابراین، افزایش بیحد تعداد پالسها امکانپذیر نیست و محدودیتهایی در این زمینه وجود دارد.

نحوهی یافتن پارامترهای بهینه تنظیم قدرت و سرعت لیزر

برای تعیین بهترین ترکیب پارامترهای کار، لازم است که تعداد مشخصی از آزمونهای پارامتر لیزری انجام شود و مقادیر پارامترها بر اساس عملکرد لیزر تنظیم گردد. دستگاه حکاکی و برش لیزری پرتو پدیده رایمون قادر است تا عملیات لیزری را در سه حالت مختلف انجام دهد: حالت حکاکی خط پر شده، حکاکی پر نقطه و برش. در این بخش، به بررسی نحوه تست پارامترهای کار در هر یک از این سه حالت خواهیم پرداخت.

حالت حکاکی خط پر شده

در حالت حکاکی خط پر شده، ماشین خطوط را حکاکی کرده و الگوهایی را ایجاد میکند. کیفیت حکاکی به سه پارامتر اصلی بستگی دارد: فاصله پر کردن، قدرت لیزر و سرعت کار. برای تست فاصله پر کردن، ضخامت هر خط حکاکیشده با لیزر بر اساس قطر نقطه لیزری که بر روی قطعه کار میافتد، تعیین میشود.

از منظر تئوریک، زمانی که ضخامت خط حکاکی شده ۰.۲۰ میلیمتر باشد، خطوط با فاصله ۰.۲۰ میلیمتر میتوانند به طور کامل سطح حکاکی را پوشش دهند و الگوی مطلوبی ایجاد کنند. اما در فرآیند حکاکی و برش لیزری، ممکن است ناحیه اثر لیزر دچار پخش و انحراف شود. به همین دلیل، برای جلوگیری از همپوشانی لبهها و کاهش احتمال نیاز به حکاکی مجدد، معمولاً توصیه میشود که فاصله بین خطوط به میزان ۰.۰۵ تا ۰.۱۰ میلیمتر افزایش یابد. در نتیجه، فاصله ایدهآل میان خطوط به حدود ۰.۲۵ تا ۰.۳۰ میلیمتر میرسد. اگر فاصله خطوط از ۰.۳۰ میلیمتر بیشتر شود، رنگ الگوی حکاکی شده ممکن است بهطور ظاهری روشنتر به نظر برسد و احتمال جدایی خطوط از یکدیگر وجود دارد. با این حال، در چنین شرایطی، اگر خطوط حکاکی شده دارای ضخامت کافی باشند و همپوشانی قابل توجهی را تجربه کنند، دقت فوکوس لیزر ممکن است تحت تأثیر قرار گیرد و توان لیزر نیز ممکن است به حدی افزایش یابد که بر کیفیت کار تأثیر بگذارد. در این موارد، تنها راهکار این است که فوکوس لیزر مجدداً تنظیم شود یا قدرت لیزر کاهش یابد تا نتایج بهتری حاصل گردد.

قدرت و سرعت کار

قدرت لیزر و سرعت کار هر دو از عوامل مهم در فرآیند حکاکی در دستگاههای برش لیزر غیر فلزات به شمار میآیند و میتوانند متغیر باشند. در آزمایش پارامترها، میتوانیم یک مقدار ثابت را برای یکی از این عوامل در نظر بگیریم و دیگری را به گونهای تنظیم کنیم که بهترین نتیجه حکاکی حاصل شود. به عنوان مثال، در اینجا سرعت کار را بر روی ۵۰۰ میلیمتر در ثانیه و فاصله خطوط را ۰.۲۵ میلیمتر مشخص میکنیم و سپس تمرکز خود را بر روی تغییر قدرت لیزر قرار میدهیم. در این مرحله، توان لیزر را به تدریج افزایش میدهیم تا به مجموعهای از مربعهای ۱۰ در ۱۰ میلیمتر بر روی سطح قطعه کار حکاکی کنیم. این روش به ما این امکان را میدهد که با دقت بیشتری اثرات مختلف قدرت لیزر را مورد بررسی قرار دهیم و به بهترین تنظیمات ممکن دست یابیم.

از میان این مربع ها، بهترین اثر حکاکی را بر اساس اصل «خطوط شفاف و بدون زغال زایی بیش از حد» انتخاب می کنیم و توان W ۱ مربوط به نتیجه را ثبت می کنیم.

از نظر تئوری، ناحیه حکاکی روی قطعه کار ( S) ، انرژی جذب شده توسط سطح قطعه کار ( E )، توان لیزر ( W )، زمان حکاکی ( t ) و سرعت کار ( v ) را می توان با معادلات زیر بیان کرد:

E = W * t

t = S/v

بنابراین، E = S * W/v ، نشان می دهد که توان لیزر W نسبت مستقیمی با سرعت کار v دارد .

در آزمایش اول، متوجه شدیم که وقتی Work Speed v ۱ باشد، توان مربوط به بهترین اثر حکاکی W ۱ است. برای حفظ بهترین اثر حکاکی، E را نمیتوان تغییر داد. از طریق فرمول نظری E = S * W/v ، میتوان نتیجه گرفت که اگر سرعت کار به v ۲ افزایش یابد ، قدرت حکاکی باید به W ۲ افزایش یابد تا E بتواند بدون تغییر باقی بماند.

با این حال، رابطه بین W و v ممکن است تحت تأثیر بسیاری از عوامل دیگر قرار گیرد و لزوماً به نسبت مستقیم نیست. بنابراین، پس از استنباط توان لیزر احتمالی مربوط به سرعت کار با استفاده از فرمول نظری، باید آزمایشهای بیشتری را انجام دهیم تا مطمئن شویم میتوانیم بهترین اثر حکاکی را داشته باشیم.

حالت حکاکی پر نقطه

در حالت Dot-filled Engraving، یک الگو توسط لکه های لیزری ایجاد می شود. اثر حکاکی عمدتاً توسط سه پارامتر کار، یعنی فاصله پر کردن، توان لیزر و زمان ماندن تعیین میشود.

قدرت لیزر و زمان ماندن

روش تست قدرت لیزر و زمان ماندن در حالت حکاکی پر شده مشابه با حالت حکاکی پر شده با خط است. ابتدا، ما یک مقدار ثابت را به هر دو زمان Dwell و Fill Interval اختصاص میدهیم. در اینجا Dwell Time t ۱ را روی ۵ ms/dot و Fill Interval را روی ۰.۱۴ میلی متر قرار میدهیم. سپس مقدار Laser Power را دقیق تنظیم میکنیم و یک سری مربع به دست میآوریم.

در حالت Dot-filled Engraving، معیار بهترین اثر حکاکی، رنگ تیرهتر بدون زغالزدگی یا فرورفتگی بیش از حد روی سطح قطعه کار است. در طول فرآیند حکاکی، رابطه بین زمان ماندن t و توان لیزر W برابر است با E = W*t ( E انرژی جذب شده توسط قطعه کار برای هر نقطه حکاکی شده است).

در اولین آزمایش حکاکی نقطهای، توان لیزر W۱ بهینه مربوط به زمان ماند t ۱ را ثبت میکنیم و ترکیب بهینه زمان ماندن و توان لیزر را در سایر سرعتهای کاری از طریق W ۱ *t ۱ = W ۲ *t ۲ محاسبه میکنیم. سپس از طریق آزمایشهای بیشتر، مقادیر بهینه پارامتر تعیین میشود.

حالت برش

در فرآیند برش لیزری، یک قطعه کار با استفاده از پرتو لیزر با انرژی بالا بریده میشود. اثر برش به طور عمده تحت تأثیر سه عامل اصلی قرار دارد: توان لیزر، سرعت کار و تعداد پالسها. به طور تئوریک، بین توان لیزر و سرعت کار یک رابطه مستقیم وجود دارد که این موضوع در برش لیزری نیز صدق میکند. برای دستیابی به نتایج مشابه در برش، لازم است که با افزایش توان لیزر، سرعت کار نیز به تناسب افزایش یابد.

هنگامی که توان لیزر را بر روی مقادیر بالاتر تنظیم میکنیم و سرعت کار را بر اساس آن تنظیم مینماییم، میتوانیم لبههای برش را با کیفیت بالاتر و زغالزدگی کمتری دریافت کنیم. بنابراین، در اکثر موارد، ما از ۱۰۰% توان لیزر استفاده میکنیم و با تغییر سرعت کار، انرژی لیزر را کنترل میکنیم.

پس از تعیین توان لیزر، تنظیم سرعت کار و تعداد پالسها برای کنترل کیفیت برش بسیار مهم است. به منظور اطمینان از قابلیت برش قطعه کار، باید مقدار مناسبی برای تعداد پالسها انتخاب شود. برای این منظور، میتوانیم آزمایشهایی بر روی پارامترهای برش انجام دهیم؛ به این صورت که مقادیر سرعت کار و تعداد پالسها را به صورت مرحلهای افزایش دهیم تا در نهایت الگوهایی مربع شکل بر روی قطعه کار ایجاد کنیم. این روش به ما کمک میکند تا بهترین تنظیمات را برای فرآیند برش لیزری شناسایی کنیم و کارایی دستگاه را به حداکثر برسانیم.

نتیجهگیری

پس از یک سری آزمایشات، پارامترهای بهینه برای حکاکی یا برش انواع مواد را به دست آورده ایم. ما امیدواریم که این پارامترهای توصیه شده بتواند به شما کمک کند حکاکی و برش لیزری را به سرعت انجام دهید.

دستگاه لیزر حکاکی فلزات چیست؟

دستگاه لیزر حکاکی فلزات چیست؟

دستگاه حکاکی لیزری فلزات یک ابزار پیشرفته است که از پرتو لیزر با انرژی بالا برای ایجاد حکاکیهای دقیق بر روی سطوح فلزی استفاده میکند. این فرایند بهوسیله ایجاد خطوط و اشکال ظریف، امکان حکاکی متون، لوگوها، تصاویر و حتی کدهای QR را فراهم میآورد. حکاکی لیزری به دلیل دقت و سرعت بالایی که دارد، در صنایع گوناگون مانند

- خودروسازی

- تجهیزات پزشکی

- جواهرسازی

- تولید قطعات مکانیکی

- تولید قطعات الکترونیکی

بهکار میرود. در این مقاله، شما با مفهوم حکاکی لیزری فلزات بیشتر آشنا خواهید شد و میتوانید بهترین دستگاه حکاکی فایبر مارکینگ را بر اساس نیازهای خاص خود انتخاب کنید. این تکنولوژی نهتنها موجب ایجاد علائم ماندگاری میشود، بلکه به بهبود کیفیت و کارایی محصولات نیز کمک میکند.

مزایای دستگاه لیزر حکاکی فلزات

حکاکی لیزری بر روی فلزات دارای مزایای متعددی است که آن را به یکی از روشهای پرطرفدار در صنعت تبدیل کرده است.

دقت

یکی از ویژگیهای برجسته آن دقت بسیار بالا است؛ این فناوری با استفاده از پرتوهای متمرکز لیزر، امکان حکاکی بر روی سطوح فلزی با دقتی در سطح میکرون را فراهم میسازد. به همین دلیل، میتوان الگوها و متون دقیقی را بر روی فلزات ایجاد کرد.

انعطاف پذیری

انعطافپذیری بالا نیز از دیگر ویژگیهای این فناوری به شمار میآید. سیستمهای حکاکی لیزری به راحتی تحت کنترل نرمافزارهای کامپیوتری قرار میگیرند و این امر امکان تغییرات سریع در طرحها را بدون نیاز به تعویض ابزار فراهم میکند. این ویژگی به ویژه برای تولیدات سفارشی یا دستههای کوچک بسیار مناسب است.

پردازش بدون تماس

از دیگر مزایای حکاکی لیزری، پردازش بدون تماس است. در این روش، پرتو لیزر بخشی از سطح فلز را گرم کرده و تبخیر میکند، بدون اینکه نیروی فیزیکی به قطعه وارد شود. این ویژگی به طور چشمگیری خطر آسیب به مواد را کاهش میدهد.

عدم نیاز به پس پردازش

کیفیت سطح حکاکی نیز از دیگر مزایای این فناوری است؛ کنترل دقیق انرژی لیزر، حکاکیهایی صاف و شفاف ایجاد میکند و نیاز به پردازشهای اضافی پس از حکاکی را کاهش میدهد.

کاهش ضایعات

یکی از نقاط قوت حکاکی لیزری، کاهش ضایعات مواد است. دقت و کنترل بالای این روش به حداقل رساندن ضایعات کمک کرده و امکان طراحی الگوهای پیچیده در فضاهای محدود را فراهم میآورد. به این ترتیب، حکاکی لیزری به عنوان یک روش نوین و کارآمد در صنعت شناخته میشود.

سرعت

همچنین، حکاکی لیزری نسبت به روشهای سنتی مکانیکی از سرعت بالاتری برخوردار است و این امر میتواند کارایی فرآیند تولید را تا حد زیادی افزایش دهد.

کاربردهای متنوع

فناوری حکاکی لیزری قادر به حکاکی بر روی انواع مختلف فلزات است، از جمله فولاد ضد زنگ، آلومینیوم، تیتانیوم و برنج. همچنین، پارامترهای لیزر قابل تنظیم هستند تا بهترین نتایج حکاکی برای هر نوع فلز به دست آید.

چه فلزاتی را می توان با دستگاه لیزر حکاکی فلزات پردازش کرد؟

حکاکی لیزری بر روی فلزات مختلف تأثیرات متفاوتی دارد و برخی از فلزات رایج برای این منظور به شرح زیر هستند.

آلومینیوم

آلومینیوم یکی از فلزات چندمنظوره است که قابلیت حکاکی با کنتراست بالا را بر روی انواع مختلف آن، از جمله آلومینیوم خالص و آلیاژهای آن، فراهم میکند. این فلز به دلیل مقاومت در برابر حرارت و تغییرات محیطی، گزینهای مناسب برای حکاکی به شمار میرود.

فلزات گرانبها(طلا و نقره)

در صنعت جواهرسازی، حکاکی لیزری بر روی فلزات گرانبها از جمله طلا و نقره به منظور ارائه جزئیات دقیق و حفظ درخشندگی و بافت اصلی فلز بسیار کاربردی است. این فرآیند نه تنها دقت بالایی دارد، بلکه زیبایی و کیفیت فلزات را نیز حفظ میکند.

برنج

برنج نیز به عنوان یک فلز نرم، متداول در حکاکی شناخته میشود. با این حال، حکاکی برنج تجاری ممکن است چالشهایی به همراه داشته باشد. برای حکاکی عمیقتر، ورقهای برنجی با ضخامت ۰.۰۴۰ تا ۰.۰۶۰ اینچ توصیه میشود و رنگدانهها معمولاً به نواحی حکاکی شده اضافه میشوند تا کنتراست بیشتری ایجاد کنند.

فولاد ضد زنگ

فولاد ضد زنگ به دلیل ویژگیهایی چون مقاومت در برابر رطوبت و خوردگی، انتخابی ایدهآل است، هرچند فرآیند حکاکی بر روی آن پیچیدهتر است. به جای حکاکی مستقیم لیزری، معمولاً از روش آنیل لیزری استفاده میشود تا از آسیب به لایههای محافظ سطح جلوگیری شود.

تیتانیوم

تیتانیوم به عنوان یک ماده با ویژگیهای منحصر به فرد، در صنایع هوافضا و دفاعی به شدت مورد توجه قرار گرفته است. این فلز به دلیل وزن سبک و استحکام فوقالعادهاش، گزینهای ایدهآل برای ساخت اجزای مختلف هواپیما به شمار میآید. سازندگان هواپیما از این ماده در تولید موتور و ساختار کلی بدنه استفاده میکنند. علاوه بر این، تکنیکهای حکاکی لیزری بر روی تیتانیوم نیز متنوع و کارآمد هستند؛ این ابزارها به طراحان و سازندگان این امکان را میدهند که با دقت و ظرافت بالا، طرحها و نوشتههای مورد نظر را بر روی تیتانیوم پیادهسازی کنند.

آلیاژها

آلیاژها به دلیل خواص فیزیکی خاص خود، به طور گستردهای در تولید و حکاکی مورد استفاده قرار میگیرند.

تفاوت حکاکی لیزری و علامتگذاری لیزری

حکاکی لیزری فلز و علامت گذاری لیزری هر دو تکنیک هایی هستند که برای پردازش سطوح فلزی با لیزر استفاده می شوند، اما تفاوت های مشخصی دارند:

حکاکی لیزری

حکاکی لیزری فرآیندی است که در آن مواد به عمق بیشتری حذف میشوند و شیارها یا برجستگیهایی بر روی سطح فلز ایجاد میگردد. این تکنیک به طور خاص برای طراحی الگوهای پیچیده، متنها و لوگوها مورد استفاده قرار میگیرد و به دلیل عمق حکاکی، نشانهها به طرز چشمگیری بادوام و مقاوم در برابر سایش هستند. حکاکی لیزری به طور مؤثری بر روی موادی نظیر آلومینیوم، برنج و فولاد ضد زنگ اجرا میشود و به ویژه برای کاربردهایی که نیاز به علامتگذاری دقیق و با دوام دارند، از جمله شمارههای سریال بر روی قطعات صنعتی یا محصولات تزئینی، بسیار مناسب است.

علامتگذاری لیزری

در مقابل، علامتگذاری لیزری فرآیندی است که تنها اثر سطحی را بر جای میگذارد و به عمق مواد نفوذ نمیکند. انواع مختلفی از روشهای علامتگذاری لیزری وجود دارد، از جمله:

آنیل لیزری: که در آن با حرارت دادن سطح فلز، رنگ آن تغییر میکند.

لیزر اچ یا ابلیشن: که در این روش یک پوشش برداشته میشود تا لایه رنگی زیرین نمایان گردد. این روشها به وضوح بالا و جزئیات دقیقی که نیاز به کنتراست بالا دارند، مانند تاریخ تولید، بارکد یا کدهای QR، کمک میکنند.

به طور کلی، حکاکی لیزری به ایجاد نشانههای عمیقتر و مناسبتر برای شرایط سخت و طولانیمدت میپردازد، در حالی که علامتگذاری لیزری بیشتر بر روی کنتراست و دقت بالا تمرکز دارد و معمولاً برای اهداف برچسبگذاری اطلاعات استفاده میشود. هر دو روش با توجه به نیاز خاص هر کاربرد قابل تنظیم و بهینهسازی هستند تا بهترین نتایج را به دست آورند.

چالشهای حکاکی لیزری فلزات

فلزات به عنوان مواد بسیار رسانا، معمولاً ظرفیت کمتری برای جذب انرژی لیزر دارند و این امر نیاز به قدرت لیزر بالاتری برای برش مؤثر آنها را به وجود میآورد. همچنین، فلزات به سرعت حرارت را منتقل میکنند که این امر تمرکز انرژی لیزر بر روی آنها را دشوار میسازد. برای غلبه بر این چالشها، راهکارهای متعددی وجود دارد:

انتخاب لیزر مناسب

لیزر CO۲: یکی از این راهکارها انتخاب نوع مناسب لیزر است. لیزرهای CO۲، که معمولاً مناسب مواد غیرفلزی هستند، در برخی موارد میتوانند برای حکاکی سطوح فلزی نیز مورد استفاده قرار گیرند، به ویژه زمانی که پوشش یا رنگی بر روی فلز اعمال شود.

لیزرهای فایبر: لیزرهای فایبر به دلیل طول موج مناسب خود، به شدت برای فرآوری فلزات موثر هستند و در برش و حکاکی فلزات عملکرد بهتری دارند.

آماده سازی سطح

در کنار انتخاب نوع لیزر، آماده سازی سطح نیز میتواند به بهبود عملکرد کمک کند. به عنوان مثال، میتوان یک لایه از مواد قابل حکاکی مانند رنگ یا جوهر را قبل از حکاکی روی سطح فلز اعمال کرد و پس از انجام حکاکی، این پوشش را برداشت تا فلز زیرین نمایان شود. همچنین، پیش تصفیه سطح، نظیر سندبلاست، میتواند به جذب بهتر لیزر کمک کند.

کنترل پارامترها

کنترل پارامترهای لیزر نیز از اهمیت ویژهای برخوردار است. با تنظیم قدرت و سرعت حرکت لیزر، میتوان بهینهسازی جذب مواد و کاهش اتلاف حرارت را انجام داد. استفاده از حالت پالس به جای حالت پیوسته نیز میتواند به کنترل گرمای ورودی کمک کند و ناحیه تحت تأثیر گرما را محدود کند.

استفاده از گاز کمکی

در نهایت، استفاده از گاز کمکی مانند اکسیژن یا نیتروژن میتواند کیفیت لبههای برش را بهبود بخشد، باقیماندههای اضافی را کاهش دهد و از اکسیداسیون جلوگیری کند. این روشها به طور کلی میتوانند به بهبود فرآیند برش و حکاکی فلزات کمک کنند و کارایی لیزر را افزایش دهند.

راهنمای انتخاب دستگاه لیزر حکاکی فلزات

انتخاب دستگاه حکاکی لیزری مناسب نیازمند توجه به چندین عامل کلیدی است.

نوع مواد حکاکی

نخستین نکته، نوع مواد حکاکی است؛ زیرا هر مادهای به دستگاه خاص خود نیاز دارد. برای مثال، اگر قصد حکاکی بر روی فولاد ضد زنگ دارید، باید مدلی با قدرت لیزر بالا و منبع لیزر فیبر را انتخاب کنید. عمق حکاکی نیز یکی دیگر از فاکتورهای مهم است و شما باید دستگاهی با قدرت مناسب را بر اساس عمق حکاکی مد نظر خود انتخاب نمایید.

دقت

دقت حکاکی هم موضوعی است که در انتخاب دستگاه باید در نظر گرفته شود. اگر کار شما شامل جزئیات دقیق مانند الگوها یا متون ریز است، باید به دنبال دستگاهی با قابلیتهای دقت بالا باشید.

ابعاد محل حکاکی

همچنین، اندازه محل کار و حداکثر ابعاد اشیایی که قصد حکاکی بر روی آنها دارید، باید مشخص شود تا دستگاهی با فضای کاری مناسب انتخاب گردد.

آپشنهای مورد نیاز

در نهایت، سطح اتوماسیون و ویژگیهای خدمات پس از فروش نیز از دیگر عوامل مهم هستند. برخی از دستگاههای پیشرفته دارای قابلیت بارگذاری و تخلیه خودکار مواد یا ادغام با بازوهای رباتیک هستند که میتواند به افزایش کارایی کمک کند.

دستگاههای لیزر حکاکی فلزات فیبر قادرند بر روی مواد گوناگونی از جمله فولاد کربن، فولاد ضد زنگ، آلومینیوم و حتی طلا علامتهای دائمی ایجاد کنند. این دستگاهها میتوانند انواع کارها از جمله چاپ، حکاکی و ایجاد نقشهای سهبعدی را انجام دهند. در تنظیمات قدرت بالا، امکان ایجاد حکاکیهای عمیق بر روی سطوح فلزی وجود دارد. همچنین، با افزودن یک اتصال چرخشی (روتاری)، پردازش اجسام استوانهای به راحتی میسر میشود.

خلاصه

حکاکی لیزری به عنوان یک روش مؤثر و ایدهآل برای افزودن جزئیات و نشانهگذاری بر روی محصولات فلزی شناخته میشود. امروزه، تعداد فزایندهای از تولیدکنندگان به حکاکی لیزری فلز به عنوان راهی برای تولید قطعات سفارشی و منحصر به فرد روی آوردهاند. اگر شما نیز به دنبال تمایز بخشیدن به محصولات خود هستید، اکنون زمان مناسبی است تا این فرآیند را مدنظر قرار دهید. ممکن است این سوال برای شما پیش آید که آیا امکان حکاکی فلز با لیزر وجود دارد؟ ما از شما دعوت میکنیم تا نیازهای حکاکی فلزی خود را در بخش نظرات با ما در میان بگذارید. تیم فروش پرتو پدیده رایمون آماده است تا راهحلهای کاملی برای پردازش قطعات شما ارائه دهد که شامل علامتگذاری، حکاکی و کندهکاری میشود. برای دریافت مشاوره و پشتیبانی فنی، همین امروز با ما تماس بگیرید.

دستگاه برش لیزر چرم چیست و چه کاربردی دارد؟

چرا خرید دستگاه برش لیزر چرم؟

چرم به عنوان یک ماده بسیار محبوب برای حکاکی و برش لیزری شناخته میشود که دلایل متعددی برای این محبوبیت وجود دارد. ورقهای چرمی خام و همچنین محصولات چرمی آماده، از نظر هزینه مقرون به صرفه هستند و از دوام بالایی برخوردارند. به ویژه هنگامی که این محصولات با استفاده از تکنیکهای لیزری شخصیسازی میشوند، ارزش افزوده زیادی پیدا میکنند. خرید دستگاه برش لیزر چرم و استفاده از این ماده چندمنظوره، زمینه را برای ایجاد انواع مختلفی از محصولات فراهم میآورد. این محصولات میتوانند شامل لوازم جانبی مد، کالاهای تبلیغاتی و بسیاری از موارد دیگر باشند. در واقع، این تکنیکهای نوین امکان دسترسی به بازارهای جدید و فرصتهای سودآور را برای تولیدکنندگان فراهم میآورند.

حکاکی و برش لیزری چرم به عنوان یک شیوه مؤثر در تولید، سبک سازی و شخصیسازی محصولات چرمی شناخته میشود. چرم، که از پوست حیوانات به دست میآید، دارای ویژگیهای خاصی است که آن را به یک ماده بسیار مطلوب تبدیل میکند. یکی از ویژگیهای بارز چرم، قابلیت تنفس آن است که این امر آن را برای استفاده در پوشاک و لوازم جانبی مناسب میسازد. همچنین، استحکام چرم باعث افزایش طول عمر آن میشود، بنابراین برای محصولاتی که به طور روزمره مورد استفاده قرار میگیرند، نظیر کیف و مبلمان، ایدهآل است.

چرم به دلیل خاصیت چکشخواری، به راحتی میتواند به اشکال مختلف فرم داده شود. خرید دستگاه برش لیزر چرم در تولید لوازم جانبی، تجهیزات ورزشی، مبلمان و محصولات متنوع دیگر کاربرد فراوانی دارد. با استفاده از فناوریهای حکاکی لیزری، هنرمندان و صنعتگران قادرند الگوهای پیچیده و شخصیسازیشده را بر روی محصولات چرمی ایجاد کنند، که این امر نه تنها زیبایی آنها را افزایش میدهد بلکه ارزش افزودهای نیز به این محصولات میبخشد.

چه محصولاتی با خرید دستگاه برش لیزر چرم قابل پردازش هستند؟

چرم به عنوان مادهای بسیار قابل دسترس و متنوع، این امکان را به شما میدهد که ایدههای خلاقانه بسیاری را با استفاده از برش یا حکاکی لیزری پیادهسازی کنید. این ویژگی چرم به شما اجازه میدهد تا آثار زیبا و منحصر به فردی را خلق کنید که میتوانند به عنوان هدیه یا برای استفاده شخصی مورد استفاده قرار گیرند. در ادامه، فهرستی از طرحهای جذاب و نوآورانه چرمی را ارائه میدهیم که با بهرهگیری از تکنولوژی لیزر میتوانید آنها را بسازید. این پروژهها میتوانند شامل انواع محصولات از کیف و جاکلیدی گرفته تا دکوریهای زیبا باشند که هر یک به نوبه خود میتوانند بیانگر سلیقه و خلاقیت شما باشند.

- نشانک ها

- دستبند

- کیف و نمونه کارها

- کیف پول، کمربند، دستبند و سایر لوازم جانبی مد

- کفش

- روکش صندلی ماشین

- فرش و قالیچه

- لباس

- مبلمان

- بسته بندی

- زیر لیوانی

- بندهای گیتار

- تکه های کلاه

- سربند

- مجلات

- جاکلیدی

- گردنبند

- زیور آلات

- قلاده حیوانات خانگی

- عکس ها

- یادگاری های ورزشی

- کیف پول

- … و خیلی بیشتر!

مزایای خرید دستگاه برش لیزر چرم

مزایا و معایب دستگاه لیزر فایبر حکاکی

دستگاه لیزر فایبر حکاکی چیست؟

دستگاه لیزر فایبر حکاکی یکی از انواع لیزرهای حالت جامد است که در آن از یک فیبر نوری به عنوان محیط فعال استفاده میشود. این فایبرها معمولاً با عناصر کمیاب خاکی مانند ایتربیوم، اربیوم یا نئودیمیم دوپ میشوند.

دستگاه حکاکی فایبر مارکینگ به وسیله یک پرتو لیزر با شدت بالا که از یک منبع فیبر نوری تولید میشود، عمل میکنند. این پرتو لیزر بر روی سطح مادهای که قصد حکاکی بر روی آن داریم، هدایت میشود و وظایف علامتگذاری را با دقت انجام میدهد. درون دستگاه، مجموعهای از آینهها و لنزها وجود دارد که پرتو لیزر را به طور دقیق به نقطه مورد نظر هدایت میکنند. فرآیند علامتگذاری لیزری با استفاده از این پرتو، امکان حکاکی و علامتگذاری بر روی انواع مواد را فراهم میآورد و تمامی نیازهای مربوط به این دو فرآیند را برآورده میسازد. تعامل پرتو لیزر با سطح ماده موجب میشود که تغییرات شیمیایی یا فیزیکی در آن ایجاد گردد، که نتیجهاش ایجاد علائم دائمی با کنتراست بالا است.

ویژگیهای دستگاه لیزر فایبر حکاکی

- از مزایای اصلی لیزرهای فایبر میتوان به:

- کیفیت بالای پرتو

- چگالی توان بالا

- قابلیت ایجاد نشانههای دقیق و با کنتراست عالی بر روی انواع مختلف مواد

- انعطافپذیری و کارایی بالا

- جایگزینی مناسب برای لیزرهای مبتنی بر گاز یا کریستال

- طراحی دستگاههای لیزر به صورت فشرده و کممصرف

اشاره کرد. به همین دلیل، این لیزرها به ویژه در کاربردهای صنعتی که نیاز به دقت و ماندگاری بالا دارد، بسیار مورد توجه قرار گرفتهاند. استفاده از لیزر فیبر در این زمینهها به کاربر این امکان را میدهد که به نتایج دقیق و قابل اعتماد دست یابد، که این امر در بسیاری از صنایع از اهمیت بالایی برخوردار است. سرعت و دقت علامتگذاری با لیزر قابل کنترل است، که این امر به طراحان اجازه میدهد تا طرحهای پیچیده و نشانهگذاریهای دقیقتری را پیادهسازی کنند. به این ترتیب، دستگاههای لیزر فیبر به عنوان ابزاری کارآمد و پیشرفته در صنعت حکاکی و علامتگذاری به شمار میروند.

کاربرد دستگاه لیزر فایبر حکاکی

دستگاههای حکاکی فایبر لیزر به دلیل ویژگیهای خاص خود از جمله انعطافپذیری، سرعت و دقت، کاربردهای گستردهای در صنایع مختلف دارند. چند کاربرد را بصورت کلی بیان میکنیم:

صنعت خودرو

یکی از مهمترین کاربردهای این فناوری در صنعت خودرو است، جایی که اجزای مختلف مانند قطعات موتور، شماره شاسی و کدهای سریال با هدف تسهیل ردیابی و جلوگیری از جعل، علامتگذاری میشوند.

صنعت الکترونیک

همچنین در حوزه الکترونیک و نیمههادیها، از این فناوری برای علامتگذاری بردهای مدار، ریزتراشهها و کانکتورها استفاده میشود تا اطلاعات حیاتی برای شناسایی و کنترل کیفیت فراهم گردد.

صنعت بسته بندی

در نهایت، در صنعت بستهبندی، این دستگاهها برای علامتگذاری اطلاعات محصول، بارکدها و تاریخ انقضا بر روی مواد بستهبندی به کار گرفته میشوند تا اطمینان حاصل شود که محصولات به راحتی قابل ردیابی و مطابق با قوانین مربوطه هستند.

جواهرسازی

در صنعت جواهرات و کالاهای لوکس، حکاکیهای پیچیده و تزئینی بر روی فلزاتی نظیر طلا و نقره با استفاده از این دستگاهها انجام میشود که به سفارشیسازی طرحها کمک میکند.

هوا و فضا

بهعلاوه، در صنایع هوافضا و دفاع، علامتهای بادوام و قابلخواندن بر روی قطعات با کارایی بالا که در شرایط سخت و دماهای شدید قرار دارند، ایجاد میشود.

تجهیزات پزشکی

در صنعت تجهیزات پزشکی، این دستگاهها برای ایجاد علامتهای دائمی بر روی ابزارهای جراحی، ایمپلنتها و سایر وسایل پزشکی به کار میروند تا اطمینان حاصل شود که این محصولات با استانداردهای مربوطه مطابقت دارند.

به این ترتیب، ماشینهای مارک لیزر فیبر با ارائه دقت و انعطافپذیری بینظیر، نقشی کلیدی در بهبود قابلیت ردیابی محصولات، برندسازی و انطباق با مقررات در بخشهای مختلف ایفا میکنند.

عوامل موثر بر نتایج حکاکی فایبر لیزر

آمادهسازی و نظافت سطح مواد نقش اساسی در کیفیت چسبندگی و کنتراست علامتگذاری با لیزر فیبر دارد. عوامل مختلفی از جمله توان لیزر، سرعت اسکن، مدت زمان پالس و فرکانس بر نتیجه نهایی علامتگذاری تأثیر میگذارند. برای دستیابی به نتایج مطلوب هنگام استفاده از دستگاه لیزر فایبر مارکینگ، توجه به نکات زیر ضروری است:

نوع ماده

رفتار مواد مختلف در برابر علامتگذاری لیزری متفاوت است. برای مثال، فلزاتی چون فولاد ضد زنگ، آلومینیوم، برنج و تیتانیوم معمولاً نتایج بسیار خوبی را ارائه میدهند. همچنین، پلاستیکهایی نظیر ABS، پلی پروپیلن (PP)، پلی کربنات (PC) و اکریلیک نیز بهخوبی قابل علامتگذاری هستند. در مورد مواد سرامیکی و شیشهای، ممکن است نیاز به استفاده از تکنیکهای خاص یا افزودنیهای ویژه برای موفقیت در علامتگذاری وجود داشته باشد.

نظافت و آمادهسازی سطح

وضعیت سطح ماده تأثیر عمیقی بر کیفیت علامتگذاری دارد. بنابراین، قبل از آغاز فرآیند، لازم است که سطوح به طور کامل تمیز و عاری از هرگونه آلودگی مانند گرد و غبار و روغن باشند. روشهای تمیز کردن موثر میتواند شامل استفاده از الکل یا پاککنندههای اولتراسونیک برای قطعات با شکلهای پیچیده باشد.

پارامترهای لیزر

تنظیم دقیق پارامترهای لیزر به شما این امکان را میدهد که فرآیند علامتگذاری را بر اساس ویژگیهای خاص ماده تنظیم کنید. سطح توان لیزر معمولاً تأثیر مستقیم بر عمق علامت دارد، ولی سطوح توان بالا میتواند منجر به آسیب حرارتی شود. سرعت اسکن لیزر نیز بر عمق علامت و زمان کل فرآیند تأثیرگذار است. مدت زمان پالس باید به گونهای انتخاب شود که با نوع ماده هماهنگ باشد؛ پالسهای کوتاهتر معمولاً علامتهای دقیقتر و ظریفتری را ایجاد میکنند، در حالی که برای برخی مواد، پالسهای طولانیتر ممکن است ضروری باشند. همچنین، انتخاب فرکانس مناسب به جذب مؤثر انرژی توسط مواد مختلف کمک میکند.

با در نظر گرفتن این عوامل کلیدی – نوع ماده، نظافت و آمادهسازی سطح، و پارامترهای لیزری – میتوان فرآیند علامتگذاری با لیزر فیبر را بهینهسازی کرده و به نتایج با کیفیت بالا در انواع مختلف مواد دست یافت.

مزایا دستگاه لیزر فایبر حکاکی

کاربرد دستگاه برش لیزر

کاربرد دستگاه برش لیزر

تا حالا به کاربرد دستگاه برش لیزر برای راه اندازی یک کسب و کار با خرید دستگاه برش لیزر فکر کردهاید؟ شاید پیش خودتان به این نتیجه رسیده باشید که راهاندازی یک کسب و کار با دستگاه برش لیزری کار پیچیده ایست و نیاز به سرمایه گذاری بسیار زیادی دارد. اما در حقیقت اینطور نیست، با افزایش تولید این دستگاهها، قیمت تمام شده آنها نیز بسیار کاهش پیدا کرده است و با توجه به فراگیری و کاربرد بسیار زیاد آنها در صنایع و کسب وکارهای مختلف انواع دستگاه برش و حکاکی لیزر در سایزهای کوچکتر نیز ساخته شده که میتوان با آنها یک کسب و کار خانگی راه اندازی کرد.

خبر خوب اینکه فرصتهای زیادی برای کارآفرین شدن و ایجاد یک محصول یا خدمت خلاقانه در این زمینه وجود دارد.

اگر به دنبال راه اندازی کسب و کار برش لیزری خود هستید، چندین گزینه با سرمایه گذاری کم وجود دارد که میتوانید با توجه به علاقه و تخصص خود یکی از آنها را انتخاب کنید.

لزوم استفاده از دستگاه برش لیزر

دستگاه برش لیزری غیر فلزات به عنوان یک نوآوری برجسته، دقت و تطبیق بسیار بالایی را ارائه میدهد. این ابزار حرفهای به منظور برش انواع صفحات نازک و متوسط طراحی شده و توانایی پاسخگویی به نیازهای متنوع در صنایع مختلف و همچنین زمینههای هنری را دارد. با استفاده از این دستگاه، کاربران قادر خواهند بود تا با کیفیت بالا و سرعت مناسب، طرحهای خود را اجرا کنند. این تکنولوژی به طور ویژه برای افرادی که در صنایع خلاقانه و تولیدی فعالیت میکنند، بسیار کارآمد و مفید است. در واقع، برش لیزری غیر فلزات به عنوان یک راه حل پیشرفته، به تسهیل فرآیندهای تولید و طراحی کمک شایانی میکند.

برش لیزری به دلیل هزینههای کم و تطبیقپذیری پردازش به یک فرآیند همیشه محبوب در صنعت تولید تبدیل شده است. دستگاههای برش لیزر میتوانند چوب، چرم، پارچه، پلاستیک، اکریلیک، فلز، فوم و غیره را برش داده و حکاکی کنند. این طیف گسترده ای از مواد پردازش، ماشین های لیزر را به یک دارایی بزرگ در بسیاری از تاسیسات تولید تبدیل می کند.

کاربرد دستگاه

دستگاه برش لیزری را میتوان در صنایع مختلف و برای موارد مختلف استفاده کرد. با این حال، آنها در صنایعی که به دقت و تکرارپذیری بالا نیاز دارند، محبوبیت بیشتری دارند. از آنجایی که برش لیزری نیازی به ابزار و حداقل نصب ندارد، به طور گسترده برای تابلوهای سفارشی و کالاهای صنایع دستی نیز استفاده می شود.

برش لیزری اغلب در صنعت خودرو استفاده می شود، به عنوان مثال، قطعات ورق فلزی وسایل نقلیه اغلب با لیزر برش داده می شوند. سایر قطعات خودرو که اغلب با لیزر برش داده میشوند، چرخ دندهها در یک تنظیم مکانیکی هستند.

نمونههایی از قطعات برش لیزری در طیف وسیعی از صنایع عبارتند از:

- تابلوهای برش لیزری

- حکاکی سنگ و زیورآلات

- کالاهای صنایع دستی مانند صندوق پستی سفارشی، استنسیل، تمبر و غیره.

- علائم و حروف فلزی و غیرفلزی

- شیم و واشر برای صنعت هوافضا

- تزیینات معماری

- برش چرم وپارچه

- طیف گسترده ای از اجزای دقیق سفارشی.

چند ایده سودآور و پولساز

“ایدههایی را کشف کنید که پول در می آورند”

-

یک تولیدی کفش با دستگاه برش لیزر راه اندازی کنید

راه اندازی یک تولیدی کفش میتواند بسیار سودآور باشد، با استفاده از دستگاه لیزر کفاشی شما میتوانید به راحتی انواع طرح لیزر کفش چرمی یا جنسهای متفاوت آن را به صورت دقیق برش بزنید. در گذشته برش چرم، جیر و یا بافتهای مختلف پارچه با تیغه های تیز انجام میشد و کند شدن این تیغهها مشکلات زیادی در هنگام برش پارچه ایجاد میکرد و دقت و سرعت بالایی هم نداشت. اصلیترین دلیل روی کار آمدن دستگاه برش لیزر در صنعت تولید کفش با طرحهای سنتی، مدرن و … دقت و تمیزی برش، طراحی و تزیین آسان به صورت متنوع، سرعت بالا و قابلیت انعطافپذیری آن میباشد.

حتما تا به حال کفشهای کلاسیک مردانه و زنانه نظر شما را جلب کرده و این سوال برایتان پیش آمده است که چطور این مدلهای زیبا و جذاب روی چرم کفش برش خورده است؟! پاسخ این سوال، استفاده از دستگاه برش لیزر کفاشی میباشد.

-

ساخت مهر برای کسب و کارهای مختلف با دستگاه حکاکی و برش لیزر

مهر، علامت و لوگو یا نشانهی اشخاص یا سازمانها میباشد که با استفاده از استمپ و رنگ به عنوان سند بر روی مدارک افراد حک می شود. امروز با توجه به اینکه هر کسب و کاری سعی دارد مهر و لوگو مخصوص خود را داشته باشد و پای تمام قراردادها و فاکتورهایشان از مهر مخصوص خود استفاده میکنند این کسب وکار نیز رونق بسیار خوبی دارد و می تواند سودآوری قابل قبولی برای شما به ارمغان بیاورد. ساخت مهرهای تجاری با دستگاه حک و برش لیزر یک شغل نسبتا نوپاست. برای اطلاعات بیشتر در این خصوص مقاله مهرسازی با دستگاه لیزر را بخوانید.

-

کسب و کار جواهرات برش لیزری را راه اندازی کنید

افزایش درآمد و طرحهای نوآورانه جواهرات از مهمترین عوامل موثر در رشد صنعت جواهرسازی است. مشتریان زیادی برای یادبود، خاص بودن و یا نشان دادن طبقه اجتماعی خود تمایل زیادی به ساخت طلا و جواهرات سفارشی پیدا کردهاند. طراحهای خاص و بعضا پیچیده که ساخت آنها با دست دشوار و بعضا غیرممکن است. اما ظهور دستگاه برش و حکاکی لیزر طلا این کار را بسیار ساده و سریع کرده است.

اگر بتوانید خود را به عنوان طلاسازی خاص با طرحهای منحصر به فرد به مشتریان معرفی کنید بازاری بسیار پرسود و با درآمد بالا در انتظار شماست.

-

ساخت ساعتهای برش لیزری و لوازم دکوری

ساعتهای برش لیزری جز دکوراسیون های ارزان قیمتی هستند که علاوه بر زیباتر کردن خانه شما به آن شخصیت و معنا و مفهوم خاصی میبخشند. اگر عاشق ساختن لوازم دکور داخلی جذاب و ارزان قیمت هستید، میتوانید به راه اندازی این کسب وکار بیشتر فکر کنید. اگر در این زمینه کمی خلاق باشید میتوانید پول خوبی به جیب بزنید.

-

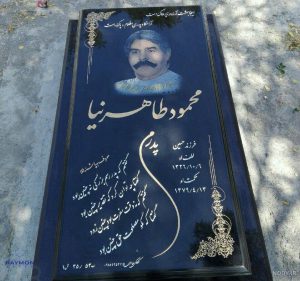

یک تجارت سنگ قبر راهاندازی کنید

در گذشته حک تصاویر با کیفیت روی سنگ با روش دستی انجام میشد. این روشها که دقت زیادی نداشت تصاویر متوفی را با تصاویر متفاوت انجام میداد، سرعت کار بسیار پایین بود و هزینه ی زیادی هم داشت.

چرا که روشهای فعلی و جدید برای حکاکی چهره وجود نداشت. دستگاههای برش لیزر میتوانند با کیفیت بسیار بالا هر نوع عکس و نوشته را روی سنگ حک نمایند. دقت داشته باشید این دستگاهها مناسب برش سنگ نیستند و امکان برش روی سنگ ندارند. با دستگاه برش لیزر تمام ورق رایمون میتوانید انواع تصاویر و نوشتهها را با کیفیت بالا بر روی انواع سنگ قبر حک کنید و کسب وکاری بسیار خوبی برای خود راه اندازی نمایید.

-

یک تجارت حکاکی شیشه راه اندازی کنید

یکی از بهترین کاربرد دستگاه برش لیزر حکاکی روی شیشه است. حکاکی شیشه یک تکنیک هنر شیشه ای است که در آن مواد اسیدی یا ساینده روی سطح شیشه اعمال میشود تا بافت آن در نواحی انتخاب شده زبر شود و طرحی جذاب ایجاد شود. این حکاکی که به عنوان نقش برجسته فرانسوی نیز شناخته میشود، روشی محبوب برای ایجاد هنر شیشهای سفارشی است.

از این حک معمولاً برای ایجاد دیوارها یا پارتیشنهای خاص ودربها و پنجره های شیشهای استفاده میشود. برای اطلاعات بیشتر مقاله حکاکی لیزری شیشه را بخوانید.

-

یک تجارت زیر لیوانی برش لیزری راه اندازی کنید

آیا شما علاقه زیادی به راه اندازی ایدههای تجاری لیزر برش دارید؟ یک فرصت بالقوه که از تکنیکهای برش لیزری استفاده میکند، ساخت زیر لیوانی است. چه هنرمند با تجربهای باشید و چه علاقه مند به ساخت صنایع دستی دکوراسیون باشید، فناوری برش لیزری میتواند به شما در دستیابی به دقت و دقت کمک کند.

فناوری برش لیزری همچنین شما را قادر میسازد تا با هزینه کمتر به طرحهای سفارشی برسید و سود خود را به حداکثر برسانید.

۸ . تولید آینه های دکوراتیو با دستگاه برش لیزر

هنر آینه ای شامل مونتاژ قطعات آینه کوچک با رنگ ها و اشکال مختلف برای شبیه سازی یک تصویر، منظره یا طرح انتزاعی است. شما میتوانید از فناوری حکاکی لیزری به عنوان روشی منحصر به فرد و خلاقانه برای سفارشی کردن آینهها بدون آسیب رساندن به شیشه آینه استفاده کنید.

-

یک تجارت چوب تزئینی راه اندازی کنید

حکاکی لیزری روی چوب روشی دقیق برای ایجاد الگوها، اشکال و طرحها ارائه میدهد و یکی دیگر از کاربرد دستگاه برش لیزر است. در زمینهی برش چوب مشاغل زیادی از جمله مبلمان سازی، کابینت سازی، طراحی داخلی و … را میتوان نام برد.

دقت لیزر به هنرمندان کمک می کند تا برشی تمیز و صافی بر روی سطوح چوبی داشته باشند. چه با چوبهای سخت، روکشها، تخته سه لا کار کنید، میتوانید از فناوری برش لیزری برای حکاکی تصاویر بسیار پیچیده استفاده کنید.

سخن پایانی

شما می توانید بعد از تصمیم در مورد این که چه کسب و کاری را می خواهید راه اندازی کنید دستگاه مورد نظراتان را با راهنمایی و مشاوره گرفتن رایگان از مشاوران ما در شرکت پرتو پدیده رایمون تهیه نمایید. همچنین برای تامین قطعات یدکی لیزر نیز می توانید با این شرکت تماس حاصل فرمایید.