پرتو پدیده رایمون

تولیدکننده دستگاه برش لیزرپرتو پدیده رایمون

تولیدکننده دستگاه برش لیزرمزایا و معایب دستگاه برش لیزر

دستگاه برش لیزر چیست؟

برش لیزری یک فرآیند حرارتی با کاربردهای فراوان در دنیای تولید صنعتی است. افزایش استفاده از دستگاههای برش لیزری لزوم آموزش و دانستن مزایا و معایب دستگاه برش لیزر را الزامی میکند. دستگاههای برش لیزری قادر به حکاکی و برش سریع ورق های فلزی حتی با پیچیده ترین اشکال هستند و پرداختهای باکیفیت را ارائه میدهند.

این دستگاه نور ساطع شده از لیزر را در یک پرتو لیزر با چگالی بالا از طریق سیستم مسیر نوری متمرکز می کند. پرتو لیزر سطح قطعه کار را تحت تابش قرار میدهد تا قطعه کار به نقطه ذوب یا نقطه جوش برسد و گاز پرفشار کواکسیال با پرتو، فلز مذاب یا تبخیر شده را از بین میبرد. با حرکت موقعیت نسبی تیر و قطعه کار، مواد در نهایت یک شکاف تشکیل میدهند تا به هدف برش برسند.

انواع دستگاه برش لیزر

با توجه به لیزرهای مختلف، می توان آن را به: دستگاه برش لیزر CO۲، دستگاه برش لیزر YAG و دستگاه برش لیزر فایبر تقسیم کرد.

از نظر قدرت، می توان آن را به: دستگاه برش لیزر فیبر با توان بالا، متوسط و کم تقسیم کرد.

با توجه به مواد برش، می توان آن را به: دستگاه برش لیزری فلزی و غیر فلزی تقسیم کرد.

با توجه به ابعاد پردازش، می توان آن را به: دستگاه های برش لیزری دو بعدی و سه بعدی تقسیم کرد.

مزایای دستگاه برش لیزری

در مقایسه با سایر انواع برش، برش لیزری مزایای زیادی دارد. این موارد عبارتند از:

- دقت و دقت برش بالاتر

- لبه های با کیفیت بالاتر

- عرض برش باریک

- منطقه تحت تاثیر حرارت کوچکتر و تغییر شکل مواد کمتر

- کاهش آلودگی مواد و ضایعات

- کاهش هزینه های نگهداری

- ایمنی عملیاتی بالاتر

در مقایسه با دستگاههای برش سنتی، دستگاههای برش لیزری میتوانند طرحهای مختلف را با دقت و دقت بالاتر برش دهند. از آنجایی که دستگاههای برش لیزر را میتوان به طور کامل توسط CNC کنترل کرد، آنها میتوانند به طور مکرر و پیوسته قطعات پیچیده با تلرانس بالا تولید کنند. برش لیزری همچنین میتواند برشها و لبههای با کیفیت بالا را ایجاد کند، معمولاً بدون تمیز کردن، پردازش یا تکمیل بیشتر، در نتیجه نیاز به سایر فرآیندهای تکمیل را کاهش میدهد.

سایر مزایا

ماهیت غیر تماسی فرآیند برش لیزری همچنین خطر تغییر شکل مکانیکی را به خصوص برای مواد انعطاف پذیر یا نازک کاهش میدهد و خطر آلودگی مواد را کاهش میدهد. به دلیل تحمل کمتر، عرض برش باریکتر، نواحی تحت تأثیر حرارت کوچکتر و تغییر شکلهای کوچکتر مواد، طراحی قطعات برش لیزری را میتوان نزدیکتر به هم بر روی مواد مرتب کرد. این طراحی فشرده میزان هدر رفت مواد را کاهش میدهد و در نتیجه هزینههای مواد را در طول زمان کاهش میدهد.

اگرچه سرمایه گذاری اولیه تجهیزات برش لیزری معمولاً بیشتر از سایر فرآیندهای برش است ولی هزینههای عملیاتی و نگهداری نسبتاً کم است. دستگاههای برش لیزری میتوانند چندین عملیات و کاربرد را بدون نیاز به خرید یا جایگزینی ابزارهای جداگانه و سفارشی انجام دهند. این ویژگی برش لیزری نه تنها هزینه کل تجهیزات را کاهش میدهد، بلکه زمان تحویل بین فرآیندها و برنامه های مختلف را نیز کاهش می دهد.

علاوه بر این، از آنجایی که برش لیزری یک فرآیند غیر تماسی است، در مقایسه با فرآیندهای برش تماسی (مانند برش مکانیکی یا برش با قالب چرخشی)، اجزای لیزر خستگی کمتری دارند و بنابراین عمر مفید بیشتری دارند. همراه با جایگزینی نسبتا ارزان اجزای لیزر، دوام اجزای لیزر بیشتر هزینه کل تجهیزات را کاهش می دهد.

از دیگر مزایای برش لیزری میتوان به کاهش خطر آسیب اپراتور و ایجاد یک محیط عملیاتی ساکتتر اشاره کرد. فرآیند برش لیزری به سختی از اجزای مکانیکی استفاده میکند و در داخل محفظه رخ می دهد، بنابراین خطر آسیب اپراتور کم است. از آنجایی که در طول فرآیند برش لیزری نویز کمتری تولید میشود، محیط کار کلی نیز بهبود یافته است.

معایب دستگاه برش لیزری

اگرچه برش لیزری مزایایی نسبت به سایر اشکال برش دارد، اما این فرآیند دارای محدودیت هایی نیز می باشد، از جمله:

- محدوده مواد قابل اجرا

- بهره وری ناسازگار

- سخت شدن فلز

- مصرف انرژی و توان بالاتر

- هزینه تجهیزات بالاتر

همانطور که قبلا ذکر شد، برش لیزری برای انواع فلزات و غیر فلزات مناسب است. با این حال، مواد در حال برش و خواص آن معمولاً کاربرد مکانیزمهای برش خاص، گازهای کمکی و انواع لیزر را محدود می کند. علاوه بر این، ضخامت مواد نقش مهمی در تعیین قدرت لیزر بهینه، فشار گاز کمکی و موقعیت فوکوس برای کاربردهای برش لیزری دارد. مواد مختلف یا ضخامتهای مختلف در یک ماده واحد نیز نیاز به تنظیم سرعت و عمق برش در کل فرآیند برش دارند. این تنظیمات باعث ایجاد ناهماهنگی زمان تولید و افزایش زمان چرخش به خصوص در تولید انبوه میشود.

سایر معایب

یکی از مزیتهای برش لیزری این است که برشهایی با کیفیت بالا ایجاد می کند که معمولاً نیازی به تمیز کردن، پردازش یا تکمیل ثانویه ندارند. اگرچه این از برخی جهات سودمند است، اما سخت شدن نهایی لبه های برش لیزری میتواند برای برخی از کاربردها مشکل ساز باشد. به عنوان مثال، قطعاتی که نیاز به مراحل بیشتری دارند (مانند پوششهای پودری یا رنگها) باید پس از فرآیند برش لیزری قبل از دریافت پوششها یا رنگهای لازم، عملیات سطحی شوند. افزودن این مرحله زمان چرخش و هزینه کل پردازش را افزایش می دهد.

محدودیتهای مواد

اگرچه برش لیزری میتواند هزینههای تعمیر و نگهداری و هزینههای مواد را در طول زمان کاهش دهد، برای کاربردهای تولیدی خاص، ممکن است استفاده از سایر فرآیندهای برش مقرون به صرفه تر باشد. به عنوان مثال، اگرچه مواد فلزی و غیرفلزی را می توان با لیزر برش داد، پلاستیک های برش لیزری گازهای بالقوه مضر و سمی را آزاد میکنند. این گازهای گلخانهای به تجهیزات کنترل آلودگی هوا نیاز دارند و در نتیجه هزینه تجهیزات لازم را افزایش می دهند. مواد بازتابنده در صورت عدم استفاده صحیح می توانند به سیستم لیزر آسیب بزنند. برخی از مواد مانند PVC به دلیل انتشار دود سمی نباید با لیزر برش داده شوند.

برش لیزری برای همه مواد مناسب نیست. برخی از فلزات مانند مس و آلومینیوم که بازتابی بالایی دارند، می توانند به طور موثر برش چالش برانگیز باشند. مس و آلومینیوم را میتوان به طور موثر با لیزرهای فایبر مدرن برش داد، اگرچه آنها به قدرت بالاتر و تکنیک های خاصی نیاز دارند. علاوه بر این، محدودیتهایی در ضخامت مواد قابل برش وجود دارد. به طور معمول، برش لیزری برای مواد نازکتر کارآمدتر است و برش مواد بسیار ضخیم میتواند آهسته و کمتر موثر باشد.

هزینه اولیه بالا

برای تولیدکنندگان و تعمیرگاه ها، اگرچه هزینه تعویض و نگهداری قطعات نسبتاً کم است، سرمایه گذاری اولیه در تجهیزات برش لیزری اغلب در مقایسه با فرآیندهای برش سنتی بیشتر است. علاوه بر این، تجهیزات برش لیزری معمولاً نسبت به سایر فرآیندهای برش انرژی و انرژی بیشتری مصرف می کنند و در نتیجه هزینههای عملیاتی بیشتر میشود. به طور کلی، تجهیزات اولیه و هزینههای عملیاتی بالا ممکن است برش لیزری را برای عملیاتهای کم هزینه نامناسب کند.

برشهای لیزری با کیفیت بالا، به ویژه آنهایی که ویژگی های پیشرفته و قدرت بالاتری دارند، می توانند گران باشند. این هزینه می تواند مانعی برای کسب و کارهای کوچک یا کسانی که بودجه محدودی دارند باشد. در حالی که سرمایه گذاری اولیه زیاد است، باید مقرون به صرفه بودن بلندمدت در نظر گرفته شود. برای تولید با حجم بالا، کارایی برش لیزری میتواند هزینههای اولیه را در طول زمان جبران کند.

دستگاه برش لیزر طلا و نقره

طلا و نقره دو ماده انعکاسی پوششی رایج هستند که دارای مقاومت در برابر خوردگی و خواص نوری عالی هستند. طلا از طول موج ۵۰۰ نانومتر منعکس می شود و نقره طیف وسیعتری از طول موج ها را که از ۳۰۰ نانومتر شروع می شود منعکسمی کند. حکاکی لیزری طلا که به عنوان دستگاه برش لیزر طلا و نقره نیز شناخته می شود، یک تکنیک پیچیده است که برای حکاکی یا حکاکی طرحها، متن ها، نقشها یا تصاویر بر روی سطوح طلا مانند انگشتر، دستبند، سکه و آویز طلا استفاده میشود.

بیشتر دستگاههای حکاکی لیزری مورد استفاده در صنعت، دستگاههای حکاکی لیزر مادون قرمز با طول موج لیزری ۱۰۶۴ نانومتر (تجهیزات لیزر حالت جامد YAG) و ۱۰۶۰ نانومتر (تجهیزات لیزر گاز CO۲) و تعداد کمی از آنها نشانگذاری لیزری با نور سبز ۵۳۲ نانومتر و نور فرابنفش با طول موج ۳۵۵ نانومتر هستند. دستگاه برش لیزر طلا و نقره به نور مادون قرمز نزدیک به ۱۰۰ درصد است. هرچه بازتابش بیشتر باشد، اثر علامت گذاری لیزر بدتر است (بازده تبدیل نور به گرما بدتر است).

اگر می خواهید روی طلا و نقره برش یا حکاکی کنید، میتوانید از دستگاه فایبر مارکینگ استفاده کنید تا به نتایج خوب مورد انتظار برسید.

مزایای دستگاه برش لیزر طلا و نقره

دقت بالا

دستگاههای حکاکی لیزری میتوانند به دقت و وضوح بسیار بالایی دست یابند. میتواند روی مواد طلایی و نقرهای علامتهای ریز و واضح ایجاد کند و نقشها، متن و جزئیات را حکاکی کند.

سرعت بالا

دستگاههای برش لیزر طلا و نقره به راحتی کار و به سرعت کار میکنند. این میتواند به سرعت تعداد زیادی از محصولات طلا و نقره را علامت گذاری کند و کارایی تولید را بهبود بخشد.

غیر تماسی

لیزر حکاکی طلا یک فناوری پردازش غیر تماسی است که از آسیب دیدن مواد طلا و نقره در اثر تماس فیزیکی جلوگیری میکند. این امر به ویژه برای محصولات رده بالا مانند جواهرات و جواهرات فلزات گرانبها برای حفظ بافت و ظاهر اصلی خود بسیار مهم است.

تنوع

دستگاههای لیزر حکاکی برای جواهرات میتوانند اثرات مختلف علامت گذاری را به دست آورند. با تنظیم پارامترهای لیزر و حالتهای پردازش، روشهای مختلف حکاکی مانند حکاکی کم عمق، حکاکی عمیق، حکاکی منفی و حکاکی مثبت میتواند برای رفع نیازهای مختلف طراحی محقق شود.

ماندگاری

نتایج حاصل از لیزر مارک طلا معمولا بادوام هستند. از آنجایی که لیزرها با تبخیر یا رسوب مواد روی سطح به علامت گذاری میرسند، اثر علامت گذاری مستعد سایش، محو شدن یا تحت تأثیر قرار گرفتن محیط استفاده روزانه نیست.

نکات مهم در کار با دستگاه برش لیزر طلا و نقره

انتخاب مواد

حتما از مواد طلا و نقره با خلوص بالا و کیفیت قابل اعتماد استفاده کنید. مواد با کیفیت پایین یا حاوی مقادیر زیادی ناخالصی ممکن است بر کیفیت حکاکی و برش تأثیر منفی بگذارد.

تنظیم پارامتر لیزر

پارامترهای مناسب مانند توان لیزر، فرکانس پالس و روش فوکوس را انتخاب کنید. انتخاب این پارامترها باید بر اساس ویژگیهای مواد طلا و نقره و اثر علامت گذاری مورد نظر بهینه شود.

آماده سازی سطح

اطمینان حاصل کنید که سطح طلایی یا نقره ای تمیز، صاف و عاری از پوشش یا کثیفی است. هر گونه ناخالصی یا لکه موجود بر روی سطح ممکن است منجر به علائم نامشخص یا نادرست شود.

کنترل فوکوس

طول فوکوس مناسب را حفظ کنید تا اطمینان حاصل شود که لیزر میتواند به طور دقیق روی سطح طلایی و نقره ای تمرکز کند. فوکوس خیلی کم عمق یا خیلی عمیق ممکن است منجر به علائم کمتر از حد ایده آل شود.

تثبیت نمونه

اطمینان حاصل کنید که نمونههای طلا و نقره در طول فرآیند علامتگذاری لیزری بهطور پایدار ثابت شدهاند تا از حرکت یا تکانهایی که ممکن است باعث جابهجایی یا تار شدن موقعیت علامت شوند، جلوگیری شود.

اقدامات ایمنی

حکاکی لیزری یک فرآیند پر انرژی است و نیاز به رعایت رویههای عملیاتی ایمنی مناسب دارد. اطمینان حاصل کنید که از تجهیزات حفاظت فردی مناسب استفاده کنید و تجهیزات لیزر را در یک منطقه امن نگه دارید.

تست و اشکال زدایی

قبل از اقدام به تولید سری یا پروژههای مهم، یک مرحله تست و راه اندازی توصیه میشود. با انجام تستهای حکاکی و برش بر روی نمونهها، کیفیت و سازگاری علامت گذاری تایید شده و تنظیمات پارامتر لازم انجام میشود.

کار با یک تامین کننده حرفهای دستگاههای برش لیزر طلا و نقره مانند پرتو پدیده رایمون و پیروی از دستورالعملها و توصیههای عملیاتی مربوطه میتواند به شما در دستیابی به نتایج بهتر حکاکی لیزری کمک کند و از پردازش ایمن و قابل اعتماد مواد طلا و نقره اطمینان حاصل کند.

سوالات متداول

آیا حکاکی لیزری ظاهر مواد طلا و نقره را تغییر میدهد؟

حکاکی لیزری اغلب تورفتگیهای ریز یا لایههای اکسیدی روی سطح طلا و نقره ایجاد میکند که ممکن است ظاهر آن را کمی تغییر دهد. با این حال، پارامترهای لیزر مناسب و عملکرد فنی میتواند تغییرات ظاهری را به حداقل برساند و اطمینان حاصل کند که علامت به وضوح قابل مشاهده است.

چه نوع اطلاعاتی را میتوان روی محصولات طلا و نقره برش یا حکاکی کرد؟

از دستگاه برش لیزر طلا و نقره میتوان برای حکاکی اطلاعات مختلف در مورد محصولات طلا و نقره مانند متن، اعداد، الگوها، علائم تجاری و بارکد استفاده کرد. شما میتوانید یک طرح سفارشی یا یک لوگوی استاندارد را برای رفع نیازهای خاص خود انتخاب کنید.

آیا علامت گذاری لیزری به مواد طلا و نقره آسیب میرساند؟

علامت گذاری لیزری معمولاً برای مواد طلا و نقره مخرب نیست زیرا فقط روی سطح طلا و نقره تأثیر میگذارد و به عمق جسم نفوذ نمیکند. انتخاب مناسب پارامترهای لیزر و روشهای عملیاتی مناسب تضمین میکند که از هرگونه آسیب احتمالی جلوگیری میشود.

فرآیند لیزر مارک طلا چقدر طول میکشد؟

زمان علامت گذاری لیزری به اندازه و پیچیدگی علامت و عملکرد تجهیزات لیزر بستگی دارد. به طور معمول، علامتگذاریهای کوچک را میتوان در چند ثانیه تکمیل کرد، در حالی که علامتگذاریهای بزرگتر و پیچیدهتر ممکن است بیشتر طول بکشد.

آیا سطح طلا و نقره نیاز به عملیات قبلی دارد؟

به طور کلی، هیچ پیش پردازشی لازم نیست. با این حال، در صورت وجود لکه یا لایه های اکسیدی روی سطح، میتوان ابتدا پولیش ساده انجام داد تا از جذب خوب پرتو لیزر اطمینان حاصل شود.

از کجا بخرم؟

دستگاه حکاکی لیزری شیشه و سرامیک

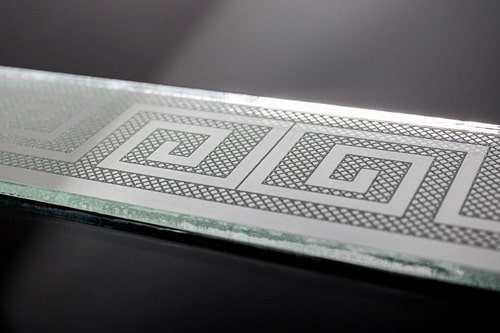

حکاکی لیزری شیشه: از سفارشیسازی تا پردازش صنعتی

حکاکی لیزری روی شیشه یک تکنیک نوآورانه و با دقت بالا برای به دست آوردن فرآیندهای منحصر به فرد در تمام بخشهایی است که از مواد ظریف استفاده میکنند. پردازش شیشه به طور سنتی مستلزم هزینههای بالایی از نظر زمان و ساخت است، دقیقاً به دلیل شکنندگی که آن را متمایز میکند. از سوی دیگر، استفاده از دستگاه حکاکی لیزری شیشه، امکان کار بدون تماس مکانیکی، با عملکرد بسیار بالاتر و با دقت بی عیب و نقص را فراهم میکند. مزایایی که همراه با تطبیق پذیری پردازش لیزری، انقلابی در تولید اشیاء، ظروف و عناصر تزئینی با سرعت و سطحی از سفارشی سازی که قبلاً دست نیافتنی بود، ایجاد میکند.

کدام انواع شیشه را میتوان با لیزر حکاکی کرد؟

دستگاه حکاکی لیزری شیشه انعطاف پذیر هستند و میتوان از آنها بر روی انواع مختلف مواد استفاده کرد. به دلیل عدم وجود تماس مکانیکی و قفل شدن در حین پردازش، حکاکی حتی شکنندهترین عینکها امکان پذیر است. به طور خاص، حکاکی لیزری بر روی انواع شیشههای زیر امکان پذیر است:

- شیشه فشرده

- شیشه ریخته گری

- شیشه توخالی

- کریستال

- شیشه برای عینک

- شناور شیشه ای

- شیشه نشکن

- شیشه برای پنجره

- شیشه برای بطری و ظروف

- شیشه کوارتز

- لیوان سودا لیمو

- شیشه لمینت

- آینه ها (حکاکی لیزری در پشت با حذف پوشش فلزی انجام می شود).

نحوه حکاکی شیشه با لیزر

حکاکی لیزری روی شیشه از طریق یک فرآیند دقیق و کنترل شده به لطف دستگاههای برش لیزر با تکنولوژی بالا انجام میشود . پردازش به مراحل زیر تقسیم میشود:

آماده سازی شیشه

قبل از پردازش، توصیه میشود باقیمانده ها یا ناخالصیها را با یک تمیز کردن اولیه از شیشه پاک کنید.

برنامه نویسی پردازش

حکاکی لیزری شیشه با استفاده از یک نرم افزار پردازش گرافیکی CAD متصل به دستگاه انجام میشود تا نوع پردازش را برنامهریزی کند. این به شما امکان میدهد حتی زیباترین و پیچیده ترین تزئینات را که بر روی متریال گزارش می شود با دقت بسیار بالایی انجام دهید.

تنظیم پارامترها

بسته به نوع شیشهای که قرار است حکاکی شود و پردازش انتخاب شده، لازم است پارامترهای قدرت، سرعت و فرکانس پالس ها را تنظیم کنید تا نتیجه بهینه به دست آید.

حکاکی لیزری شیشه

در این مرحله پرتو لیزر بر روی سطحی متمرکز میشود تا از طریق سر نوری دستگاه لیزر حکاکی شود. گرمای شدید تولید شده توسط لیزر شیشه را با دقتی بیش از میلی متری ذوب میکند و نتیجه ای تمیز و مشخص دارد.

خنک کننده

پس از حکاکی، شیشه به تدریج خنک شده و در نهایت تمیز می شود تا به بازار عرضه شود.

مزایای حکاکی لیزری روی شیشه

همانطور که در بالا ذکر شد، حکاکی لیزری شیشه دارای مزایای زیادی نسبت به تکنیک های پردازش سنتی است. راحتی پردازش و امکان ایجاد خلاقیت های منحصر به فرد با تأثیر بصری عالی منجر به موفقیت لیزر در بخش های مختلف شده است. از تولید صنعتی بطری و لیوان گرفته تا اقلام هدیه، از طراحی داخلی تا تولید ویترین و ویترین، لیزر ابزاری بی بدیل برای تزئین و سفارشی کردن هر شی است. در اینجا برخی از مزایای اصلی حکاکی لیزری روی شیشه آورده شده است:

ماشینکاری با دقت بالا

دستگاه حکاکی لیزری شیشه اجازه میدهد تا کارها را با دقت بی عیب و نقص، غنی از جزئیات و بسیار دقیق انجام دهید. عملکرد از نظر دقت متناسب با فناوری سر نوری نصب شده بر روی دستگاه لیزر افزایش مییابد.

افکتها و سفارشیسازیهای بی نهایت

با لیزر میتوانید انواع نوشتهها، آرمها، طرحها و الگوهای شیشهای را حکاکی کنید و از طیف بی نهایت سفارشیسازی و تزئینات اطمینان حاصل کنید. همچنین میتوان بدون نیاز به سندبلاست یک جلوه مات زیبا به دست آورد که به ایجاد اشیاء منحصر به فرد با کاهش اثرات زیست محیطی کمک میکند.

بهینه سازی زمان و هزینهای حکاکی

سرعت حکاکی لیزری و مصرف انرژی کمتر در مقایسه با تکنیکهای سنتی باعث صرفه جویی قاطع در هزینههای تولید میشود. تطبیق پذیری لیزر امکان تحقق تولیدات بزرگ و نسخههای محدود و دسته های کوچک را با هزینه کم فراهم میکند. علاوه بر این، کاهش خطر شکستن مواد باعث صرفه جویی در تهیه مواد اولیه میشود.

حکاکی شیشه ای سازگار با محیط زیست

یکی از مهمترین مزایای حکاکی لیزری بر روی شیشه، تاثیر کم این فرآیند بر محیط زیست است. ماشین های لیزری نیاز به مصرف انرژی کم در راه اندازی دارند و تولید بسیار سریعتر و کارآمدتر است . علاوه بر این، هیچ پودر یا حلال شیمیایی برای دستیابی به اثرات سندبلاست یا پانتوگراف مورد نیاز نیست و هیچ ماده زائدی در طول پردازش تولید نمی شود. این مزایا لیزر را به یک فناوری سبز تبدیل می کند .

دستگاههای حکاکی لیزری شیشه ای با دقت بالا

برای دستیابی به عملکرد بهتر و آزادی تزئینی بیشتر، مهم است که به دستگاههای حکاکی لیزری شیشه معتبر و با تکنولوژی بالا تکیه کنید. شرکت پرتو پدیده رایمون بیش از ۱۵ سال است که با استفاده از فناوری اختصاصی و قابل تنظیم، ماشینهای لیزری را طراحی و تولید میکند. سیستم نوری با دقت بسیار بالا و قویترین منابع لیزری موجود در بازار، ماشینکاری با حداکثر کارایی را از نظر سرعت، قدرت و کیفیت نتیجه تضمین می کند. علاوه بر این، دستگاههای برش لیزرتمام ورق نیز برای پردازش در فرمتهای بزرگ طراحی شدهاند و میتوان آنها را بر اساس نیازها پیکربندی کرد، که ثابت میکند برای بخشهای مبلمان و طراحی داخلی ایدهآل هستند.

دستگاه برش لیزر نمد و مزایای آن

دستگاه برش لیزر نمد

نمد یک پارچه نبافته است که از الیاف مصنوعی (مثل آکریلیک) و طبیعی (پشم و خز) از طریق گرما، رطوبت و عملکرد مکانیکی ساخته شده است و قابلیت انعطاف پذیری بالایی دارد. در مقایسه با پارچههای بافته شده معمولی، نمد ضخیمتر و فشردهتر است و برای مصارف مختلف، از دمپایی گرفته تا لباسها و مبلمان جدید، ایدهآل است. کاربردهای صنعتی نیز شامل عایق، بسته بندی و مواد پولیش برای قطعات مکانیکی است. برش با دستگاه لیزر انعطاف پذیر و تخصصی کارآمدترین ابزار برای برش نمد است. بر خلاف روشهای سنتی برش، دستگاه برش لیز نمد مزایای منحصر به فردی دارد.

فرآیند برش لیزری الیاف نمدی را ذوب میکند، لبهها را آب بندی میکند و از ساییدگی جلوگیری میکند، لبه برش تمیز و صاف را تولید میکند و در عین حال ساختار داخلی شل پارچه را حفظ میکند. این یک روش فرآوری بالغ و پرکاربرد برای بسیاری از صنایع بوده است. علاوه بر این، برش لیزری گرد و غبار و خاکستر را از بین میبرد و از پرداخت تمیز و دقیق اطمینان حاصل میکند.

نمد دارای رنگها، ابعاد و ضخامتهای گوناگونی است. نمد به دلیل داشتن ویژگیهایی همچون وزن سبک، قیمت ارزان، دوام بالا، قابل شست و شو بودن، خاصیت انعطاف پذیری و کاربردهای گوناگون آن جز متریالهای بسیار پرکاربرد و پرطرفدار میباشد. از روشهای مختلفی برای برش نمد استفاده میشود که بدلیل سازگاری این متریال با دستگاه برش لیزر نمد، این متریال در صنعتهای مختلف و تولیدات انبوه بکار میرود.

روشهای مختلف برای برش نمد

برای برش نمد از ابزارهای مختلفی استفاده میشود که هر کدام از روش ها با توجه به نوع متریال، حجم تولید و با توجه به الگوهایی که برای برش یا حکاکی مد نظر میباشد بکار میرود.

یکی از ساده ترین و ابتدایی ترین روشها استفاده از قیچی میباشد که توسط نیروی انسانی انجام میشود و از کیفیت و سرعت پایینی برخوردار است. این روش برای تولیدات انبوه یا الگوهای ظریف و پیچیده مناسب نمیباشد و دقت کافی را ندارد.

روش دیگر استفاده از دستگاههای برش قالبی است که نسبت به روش قبلی بهتر عمل برش را انجام میدهد و کاربردیتر است. برش نمد با قالبهای از پیش ساخته شده انجام میشود. این دستگاه دارای محدودیتهایی است که برای برش تولیدات گسترده مناسب نیست. به دلیل ابعاد کوچک این دستگاه باید نمد را در برشهای کوچک در دستگاه قرار داد که در تمیزی و کیفیت محصول نهایی تاثیر میگذارد. دستگاههای قالبی دارای تعداد محدودی از قالبهایی با طرح ساده است و نمیتواند طرحها و الگوهای پیچیده را اجرا نماید.

برش لیزری نمد

برش لیزری راهحلی سریع و دقیق برای نمد ارائه میدهد که بدون ایجاد چسبندگی بین مواد، برشهای تمیز و با کیفیت را تضمین میکند. گرمای لیزر لبهها را میبندد و از ساییدگی جلوگیری میکند و یک روکش صیقلی ایجاد میکند. علاوه بر این، تغذیه و برش خودکار فرآیند تولید را ساده میکند و هزینههای نیروی کار را به میزان قابل توجهی کاهش می دهد و کارایی را افزایش میدهد.

بهترین روش برای برش و حکاکی روی نمد، استفاده از دستگاههای برش و حکاکی لیزری است. دستگاههای برش لیزری دارای قدرت بالایی است که باعث افزایش سرعت تولید میشود. همچنین این قابلیت را دارد که انواع طرحها و الگوهای پیچیده و ظریف دلخواه را با بهترین کیفیت روی متریال اجرا کرد. امروزه بجای دوخت لوگو یا طرح دلخواه، با استفاده از دستگاه لیزری خانگی به راحتی میتوان آن را روی هر متریالی اجرا نمود.

حکاکی لیزری نمد

حکاکی لیزری نمد شامل ایجاد نشانههای ظریف و دائمی بر روی سطح مواد بدون برش در آن است. این فرآیند برای افزودن بارکد، شماره سریال یا طرحهای سبک که نیازی به حذف مواد نیست، ایدهآل است. حکاکی لیزری اثری بادوام ایجاد می کند که میتواند در برابر سایش و پارگی مقاومت کند و آن را برای کاربردهایی مناسب میکند که در آنها شناسایی طولانی مدت یا نام تجاری روی محصولات نمدی مورد نیاز است.

مزایای استفاده از دستگاه برش لیزری بر روی نمد

– انجام عمل لیزر با سرعت بالا انجام میشود.

– برش و حکاکی را با نهایت دقت و ظرافت اجرا مینماید.

– محصول نهایی بسیار با کیفیت است و لبههای کار کمترین میزان سوختگی را دارد.

– دستگاه لیزر هدر رفتن مواد اولیه را کاهش میدهد و باعث صرفه جویی میشود.

– از نیروی انسانی کمتری استفاده میشود و باعث میشود در مصرف برق و انرژی صرفه جویی شود.

– تهویه این دستگاه باعث از بین رفتن بوی سوختگی و گازهای ناشی از تابش اشعه لیزری روی نمد میشود.

– توان و سرعت دستگاه لیزر قابل تنظیم است و میتوان با مناسبترین درجه عمل برش یا حکاکی را انجام داد و از سوختن متریال جلوگیری کرد.

کاربردهای دستگاه برش لیزری بر روی نمد

– پارتیشنهای نمدی

– انواع عروسکهای نمدی

– استفاده از نمد در صنعت مبلسازی

– زیورآلات و گل سرهایی از جنس نمد

– استفاده از انواع نمد عایق صوتی و حرارتی

– استفاده از نمد جهت درز بندی

– کاربرد نمد برای کاهش انتقال نویز

– پادری های نمدی

– استفاده از نمد در دوخت لباس

– دوخت انواع کیف

– اکسسوری و جاسوئیچیهای نمدی

– زیر لیوان و تولید برخی لوازم آشپزخانه

– استفاده در صنعت خودرو سازی

– به منظور عایق حرارتی

– برای ساخت انواع فیلترهای هوا

– تولید واشرهای نمدی

اگر شما هم قصد خرید دستگاه برش لیزر نمد را دارید، شرکت پرتو پدیده رایمون تولیدکننده تخصصی دستگاههای برش لیزر غیر فلزات است. برای اطلاعات بیشتر با کارشناسان ما در ارتباط باشید.